الزامات فنی برای یکسیستم خشک کنبه طور خاص طراحی شده برایتجهیزات ساخت بدنهچندین عامل کلیدی برای تضمین خشک کردن کارآمد که کیفیت را حفظ میکند و در عین حال با سرعت تولید مطابقت دارد، دخیل هستند. در اینجا نحوه پیکربندی معمول این سیستمها و چگونگی تأثیر اندازه قوطی بر خشک کردن آورده شده است:

الزامات فنی:

- روش خشک کردن:

- خشک کردن مستقیم در مقابل غیرمستقیم: برای خشک کردن قوطی، اغلب از خشککنهای مستقیم استفاده میشود که در آن هوای گرم مستقیماً با قوطیها تماس پیدا میکند تا رطوبت را تبخیر کند. این سیستمها میتوانند از گاز طبیعی برای گرم کردن هوای خشککن برای افزایش راندمان استفاده کنند.

- چاقوهای بادی: چاقوهای بادی با سرعت بالا برای حذف رطوبت از قوطیها با سرعت بالا استفاده میشوند و تضمین میکنند که حداقل رطوبت پس از خشک شدن روی سطح قوطی باقی بماند. این امر برای جلوگیری از خوردگی ناشی از تنش، به ویژه در تولید قوطیهای نوشیدنی، بسیار مهم است.

-

- کنترل رطوبت:

- این سیستم باید بتواند رطوبت را در انتهای قوطی به کمتر از ۳ میلیگرم کاهش دهد تا استانداردهای صنعتی برای جلوگیری از خوردگی تنشی بین دانهای، به ویژه در محیطهایی با رطوبت و دمای بالا، رعایت شود.

-

- انرژی کارآمدسی:

- مصرف انرژی عامل اصلی است؛ سیستمهایی که در مقایسه با سیستمهای هوای فشرده سنتی تا ۹۰٪ صرفهجویی در انرژی دارند، ترجیح داده میشوند. این امر نه تنها هزینههای عملیاتی را کاهش میدهد، بلکه با اهداف پایداری نیز همسو است.

-

- سطح سر و صدا:

- خشککنها باید طوری طراحی شوند که نویز را به حداقل برسانند، و برخی از سیستمها از طریق طراحیهای محصور، نویز عملیاتی را به زیر ۸۵ دسیبل کاهش میدهند.

-

- سازگاری مواد:

- خشککن باید از موادی مانند فولاد ضد زنگ مخصوص مواد غذایی ساخته شود تا از سازگاری با مواد قوطی و حفظ استانداردهای بهداشتی در کاربردهای غذایی و آشامیدنی اطمینان حاصل شود.

-

- سفارشیسازی و مقیاسپذیری:

- سیستمها باید برای اندازههای مختلف قوطی، نرخ تولید و نواحی خاصی از قوطی که نیاز به خشک شدن دارند، قابل تنظیم باشند و انعطافپذیری در خطوط تولید را تضمین کنند.

-

تأثیر اندازه قوطی بر سرعت خشک شدن:

- مساحت سطح و حجم:

- قوطیهای بزرگتر ذاتاً سطح بیشتری دارند و به طور بالقوه حجم بیشتری از آب را تبخیر میکنند. این بدان معناست که:

- زمان خشک شدن: قوطیهای بزرگتر به دلیل افزایش رطوبت یا سطح تبخیر، برای رسیدن به همان سطح خشکی، به زمان بیشتری در خشککن نیاز دارند.

- جریان هوا و توزیع گرما: سیستمها باید طوری طراحی شوند که بتوانند قوطیهای با اندازههای مختلف را به طور مؤثر مدیریت کنند، که اغلب از تونلهای چندخطی یا تنظیم جریان هوا برای اطمینان از خشک شدن یکنواخت در ابعاد مختلف قوطی استفاده میشود.

-

-

- سرعت تولید:

- اندازه قوطی مستقیماً بر توان عملیاتی سیستم خشککن تأثیر میگذارد. قوطیهای کوچکتر میتوانند سریعتر خشک شوند و نرخ تولید بالاتری را فراهم کنند. برعکس، قوطیهای بزرگتر ممکن است خط تولید را کند کنند، مگر اینکه خشککن برای اندازه آنها بهینه شده باشد و احتمالاً به مراحل خشک کردن اضافی یا جریان هوای قویتری نیاز داشته باشد.

-

- طراحی سیستم:

- خشککنها ممکن است به پیکربندیهای قابل تنظیم مانند طرحهای شیار Y شکل برای حذف رطوبت از نواحی خاص مانند حلقهی کشش قوطیهای بزرگتر نیاز داشته باشند، که ممکن است برای قوطیهای کوچکتر به این اندازه مهم نباشد.

-

تنظیمات فنی برای خشک کردنساخت بدنهباید اندازه قوطی را در کنار سایر عوامل مانند نوع جنس، میزان تولید و شرایط محیطی در نظر گرفت تا سرعت و کیفیت بهینه شود. سفارشیسازی در طراحی خشککن نقش محوری در تطبیق با اندازههای مختلف قوطی در عین حفظ کارایی و استانداردهای کیفیت دارد.

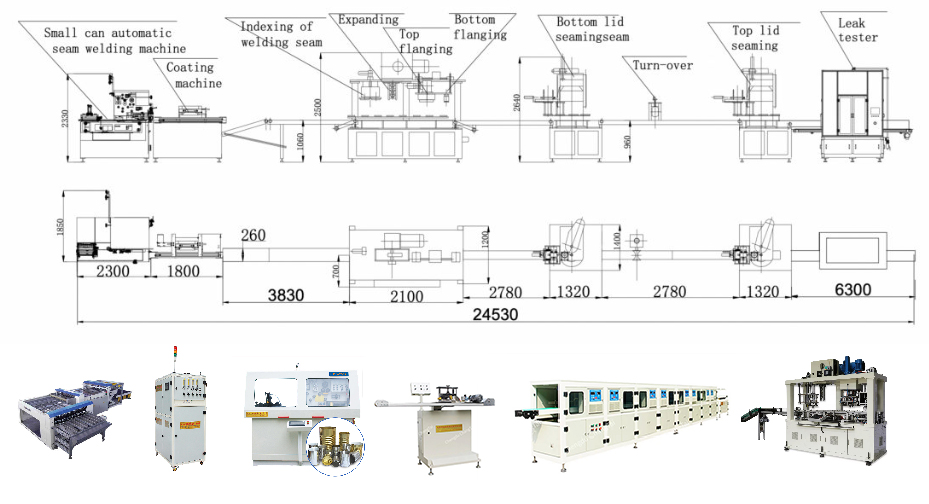

سیستم پخت القایی یادستگاه خشک کنبرایجوشکاری بدنه قوطییک جزء حیاتی در خط تولید ماشین آلات برای تولید قوطیهای مواد غذایی، نوشیدنی و شیر خشک است. قابلیتهای خشک کردن کارآمد، کنترل دقیق دما، طراحی جمع و جور، بهرهوری انرژی و ویژگیهای ایمنی آن به بهرهوری و کیفیت کلی فرآیند تولید قوطی کمک میکند.

با ما تماس بگیرید: https://www.ctcanmachine.com/

CEO@ctcanmachine.com:+86 138 0801 1206

زمان ارسال: فوریه-04-2025